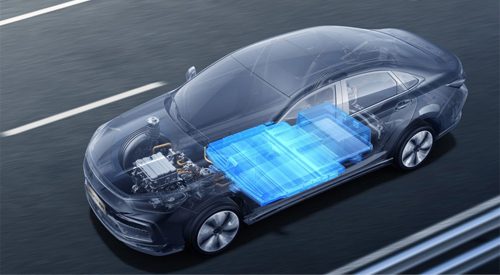

发夹电机相比于传统圆线电机有很多优势,主要体现在:体积小、效率高、导热强、温升低、噪音小。

1. 体积小:

在相同功率下,相比于传统圆线电机,扁线发夹电机的体积更小,用材更少,成本更低,或者相同体积,槽满率提升,功率密度提升。

圆线变成扁线,从理论上来说, 在空间不变的前提下,填充的铜可以增加20-30%。这也意味着,某种程度上功率增加了20-30%。换言之,当功率相同时,电机的外径和体积减小,进而减少了电机材料的用量。

2. 温度性能更好:

扁线发夹电机的内部更紧凑、空隙更少,扁线与扁线之间的接触面积也就更大,散热和热传导更好; 同时绕组和铁心槽之间接触更好,热传导更好。电机对散热和温度非常敏感,散热性提升也带来了性能上的提升。

有实验通过温度场仿真,得出相同设计的扁线电机绕组温升比圆线电机低了10%。除了散热性能变好,包括与温度相关的其他一些性能都能得到改善。

3. 噪音更小

扁线发夹电机能使转子具备更好的刚度,对转子噪音具有抑制作用。

此外,还可以取相对较小的槽口尺寸,有效降低齿槽力矩,进一步降低电机电磁噪音。

4. 端部更短

端部指的是铜线在槽外的部分,槽中的铜线对于电机做功有作用,而端部对于电机实际出力并没有贡献,只是起到一个将槽与槽之间的线连接的作用。传统的圆线电机由于工艺问题,需要将端部留出较长的距离,这是为了防止在加工和其他工艺过程中损伤槽中的铜线,而扁线电机从根本上解决了这一问题。由于铜线都是硬线,所以在加工是可以不用将端部留出一段,端部更短则能节省铜材,同时也能提高效率

。

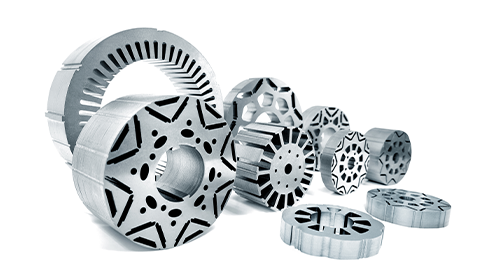

发夹扁线电机生产中最主要的工艺为线圈成型、扭头、焊接等技术。扁铜线电机的绕组根据其扁平线形状可以分为I-pin、Hair-pin、Wave-pin等3种,因为不少汽车厂对驱动电机的外形尺寸有严格的要求,而Hair-pin电机的端部铜线径向排布更紧密,所以目前超过90%的制造商都选择使用Hair-pin电机,即先把绕组做成类似发卡一样的形状,穿进定子槽内,再在另外一端把“发卡”的端部焊接起来。然而,以Hair-pin为代表的扁线电机在生产工艺、设备及原材料方面等具有较高的壁垒。

1. 生产工艺方面:

十几道工序一次成型。扁线电机现多采用第二代轴向绕组技术(如 Hair-pin),制作工艺多且复杂、对绕组成型的精度和应力要求极高,关键工序如Hair-pin成型、自动扭头等技术 难度较大,十几道工序需一次成型,加大难度;且交流阻抗增大,高转速时转换效率降低。同时,在工艺实操中可能出现“集肤效应”,导致中间面积被浪费,周围电流大,发热明显,效率降低。

2. 系列化设计难:

设计方案不统一,定子绕组一旦确定很难改变,系列化难度高。不同车企的设计方案不一样,而定子是电机设计的核心,定子尺寸定型后,导线的线型、尺寸任意一点发生改变, 都需要定制昂贵的工装模具,兼容性低。

3. 生产设备方面:

扁线电机生产设备要求高,主要依赖进口。扁线电机对产品的一致性要求高,技术难度大,需要投入精度较高的自动化伺服设备,焊接设备、Hair-Pin线形成形设备和工装模具等。扁线电机生产线投资额是圆线的2-5倍。

4. 生产原材料方面:

发夹电机对上游铜线、涂覆等原材料要求相应提高。漆包扁铜线是扁线电机核心部件,根据功率的不同,一台驱动电机使用量大约在7-10kg,约占扁线永磁电机整体价值量的17%。由圆形导线升级为扁平矩形截面导线所带来的另一个问题是,处于产业链上游的导线制造技术也需要同步革新。

5. 扁线涂覆难度增大:

铜线必须具有弹性,但折弯后反弹需使得电磁线绝缘层不受损;扁线在绝缘涂层在烘干后会产生非均匀收缩,容易变形产生四角变薄,影响绝缘性,需要改良在 R 角处更厚的涂覆厚度;扁平线R角处漆膜涂覆难度大,很难保证绝缘层均匀性;且扁线弯折成发卡后,R角处应力集中,容易导致涂覆层破损,因此对铜线及其涂覆的精度和质量要求很高。